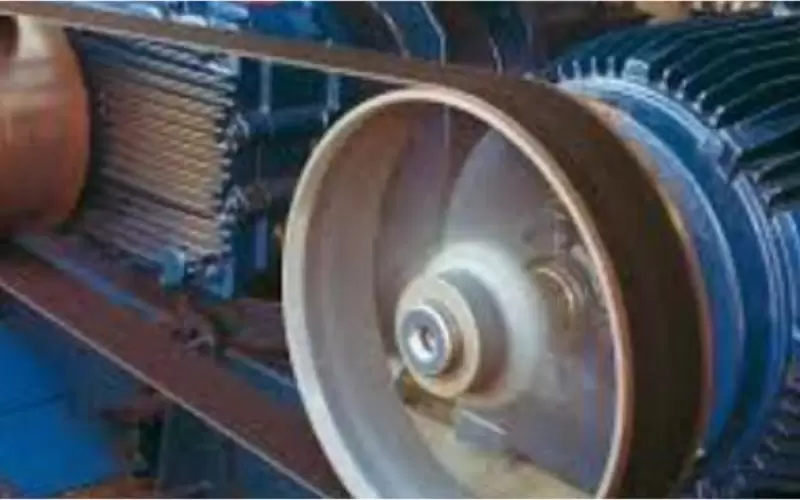

A correia sincronizadora, também conhecida como correias dentadas, são componentes essenciais em diversos sistemas de transmissão de potência. Elas são projetadas para garantir a sincronização perfeita da rotação dos componentes de uma máquina, evitando deslizamentos e mantendo a eficiência operacional. Desde sua invenção, as correias sincronizadoras passaram por significativas evoluções tecnológicas, tornando-se indispensáveis em muitas aplicações industriais e automotivas.

.jpg)

Princípio de Funcionamento da Correia Sincronizadora

Engrenamento Positivo:

Dentes e Ranhuras: As correias sincronizadoras possuem dentes moldados em intervalos regulares ao longo de sua superfície interna. Esses dentes se encaixam perfeitamente nas ranhuras correspondentes das polias. A forma e o passo dos dentes são projetados para garantir um encaixe preciso e evitar qualquer deslizamento.

Engrenamento: Quando a correia sincronizadora está em operação, os dentes da correia engatam nas ranhuras das polias. Esse encaixe mecânico cria uma conexão positiva, onde a correia e a polia se movem juntas sem deslizamento. Isso é diferente das correias planas ou em V, que dependem do atrito para transmitir potência e podem deslizar sob cargas elevadas.

Transmissão de Movimento:

Movimento Sincronizado: Devido ao engrenamento positivo, a correia sincronizadora garante que a rotação de uma polia seja diretamente transmitida para a outra polia de forma sincronizada. Isso é essencial em aplicações onde a sincronização precisa entre componentes é crítica, como em motores de combustão interna, onde a correia sincronizadora controla o tempo de abertura e fechamento das válvulas.

Evita Deslizamento: O encaixe dos dentes elimina o deslizamento, assegurando que a velocidade angular das polias seja constante e proporcional à velocidade linear da correia. Isso resulta em uma transmissão de potência mais eficiente e precisa.

Materiais Utilizados na Fabricação de Correias Sincronizadoras

A escolha dos materiais utilizados na fabricação dessas correias é crucial para garantir seu desempenho, durabilidade e resistência a diversas condições operacionais. Abaixo, discutimos os principais materiais utilizados na fabricação das correias sincronizadoras.

Borracha de Neoprene

A borracha de neoprene é um dos materiais mais comuns utilizados na fabricação de correias sincronizadoras. Este material oferece uma excelente resistência a óleos, calor e intempéries, tornando-o ideal para aplicações industriais. O neoprene também possui boas propriedades mecânicas, como resistência à tração e flexibilidade, o que contribui para a durabilidade e eficiência das correias.

Poliuretano (PU)

O poliuretano é outro material amplamente utilizado na fabricação de correias sincronizadoras. As correias de poliuretano são conhecidas por sua alta resistência ao desgaste, abrasão e produtos químicos. Além disso, o poliuretano tem uma excelente capacidade de suportar cargas elevadas e é adequado para ambientes onde a exposição a óleos e solventes é comum. As correias de poliuretano também mantêm a flexibilidade em uma ampla faixa de temperaturas.

Fibra de Vidro

A fibra de vidro é frequentemente utilizada como material de reforço em correias sincronizadoras. Este material oferece uma alta resistência à tração e estabilidade dimensional, garantindo que a correia mantenha sua forma e desempenho ao longo do tempo. As fibras de vidro também são resistentes a altas temperaturas, o que é benéfico em aplicações que envolvem condições operacionais extremas.

Kevlar (Aramida)

Kevlar, ou aramida, é um material de reforço utilizado em algumas correias sincronizadoras devido à sua incrível resistência à tração e leveza. Kevlar oferece uma resistência superior ao desgaste e à fadiga, além de ser resistente a cortes e abrasões. Correias reforçadas com Kevlar são ideais para aplicações de alta demanda onde o desempenho e a durabilidade são essenciais.

Nylon

O nylon é comumente usado na construção da camada de cobertura das correias sincronizadoras. Este material oferece uma superfície lisa e resistente ao desgaste, reduzindo o atrito e prolongando a vida útil da correia. O nylon também contribui para a resistência ao calor e à abrasão, tornando as correias mais eficientes e duráveis.

Aço Inoxidável

Em algumas correias sincronizadoras, especialmente aquelas destinadas a aplicações de alta carga, fios de aço inoxidável são incorporados para reforço. O aço inoxidável oferece uma resistência excepcional à tração e ao desgaste, além de ser resistente à corrosão. Isso faz com que as correias reforçadas com aço sejam ideais para ambientes industriais rigorosos.

Borracha HNBR (Borracha de Nitrilo Hidrogenada)

HNBR é uma versão modificada do nitrilo com maior resistência ao calor e à oxidação. As correias feitas de HNBR são usadas em ambientes que requerem resistência a temperaturas elevadas e produtos químicos agressivos. Este material combina a flexibilidade da borracha com uma resistência química aprimorada.

Processo de Fabricação de uma Correia Sincronizadora

O processo de fabricação de correias sincronizadoras envolve várias etapas que garantem a precisão, durabilidade e eficiência dessas correias essenciais para a transmissão de potência em diversas aplicações industriais. Abaixo, detalhamos as principais etapas do processo de fabricação:

Seleção e Preparação dos Materiais

O processo começa com a seleção de materiais de alta qualidade, como borracha de neoprene, poliuretano, fibra de vidro, Kevlar, nylon e aço inoxidável. Esses materiais são escolhidos com base nas especificações e requisitos da correia a ser fabricada.

Mistura e Compounding

Os materiais selecionados, principalmente os polímeros, são misturados com aditivos específicos para melhorar suas propriedades. Este processo, conhecido como compounding, pode incluir a adição de agentes vulcanizantes, aceleradores, antioxidantes e cargas reforçadoras. A mistura é realizada em misturadores internos ou cilindros abertos até que a composição desejada seja alcançada.

Extrusão

A mistura resultante é então extrudada em uma forma contínua que servirá como base para a correia. No caso de correias de borracha, a mistura é extrudada em uma forma de fita ou folha. No caso de correias de poliuretano, o material é extrudado em uma forma pré-determinada que será posteriormente moldada.

Moldagem

A extrusão é seguida pelo processo de moldagem, onde a forma contínua é colocada em um molde específico para criar o perfil dos dentes da correia. Este molde é aquecido e submetido a pressão para garantir que o material preencha todos os detalhes do molde. A moldagem pode ser feita por meio de vulcanização para borrachas ou termofixação para poliuretanos.

Inserção de Reforços

Durante a moldagem ou logo após, são inseridos materiais de reforço, como fibras de vidro, Kevlar ou fios de aço inoxidável, para aumentar a resistência à tração e a estabilidade dimensional da correia. Estes reforços são posicionados cuidadosamente para garantir que fiquem integrados na matriz da correia.

Cura

No caso das correias de borracha, a cura é uma etapa crucial. A mistura moldada é aquecida sob pressão para ativar o agente vulcanizante, o que promove a formação de ligações cruzadas dentro da borracha, conferindo-lhe maior resistência e elasticidade. Este processo pode ser realizado em autoclaves ou prensas de vulcanização.

Resfriamento

Após a cura, as correias são resfriadas gradualmente para evitar deformações e garantir a estabilidade dimensional. O resfriamento pode ser feito de forma controlada em etapas para garantir que o material mantenha suas propriedades mecânicas.

Corte e Acabamento

As correias são então cortadas em comprimentos específicos e passam por processos de acabamento, onde são verificadas para garantir que os dentes estejam perfeitamente formados e que a superfície esteja livre de imperfeições. O corte é feito com precisão para garantir que todas as correias tenham o mesmo comprimento e perfil.

Inspeção e Controle de Qualidade

Cada correia fabricada passa por uma rigorosa inspeção de qualidade. Este processo inclui testes de tração, resistência ao desgaste, alinhamento dos dentes e outras propriedades mecânicas para garantir que as correias atendam às especificações técnicas e padrões de qualidade.

Embalagem e Armazenamento

Finalmente, as correias sincronizadoras são embaladas e armazenadas de acordo com as normas de conservação para evitar danos durante o transporte e o armazenamento. As embalagens são etiquetadas com informações detalhadas sobre o produto, incluindo especificações técnicas e instruções de uso.

Estrutura e Design das Correias Sincronizadoras

As correias sincronizadoras possuem diferentes tipos de perfis de dentes, como trapezoidais, curvilíneos e modificados, cada um projetado para aplicações específicas. As dimensões das correias, incluindo a largura, o passo dos dentes e a altura dos dentes, são cuidadosamente especificadas para garantir o desempenho ideal. O tensionamento correto da correia é crucial para evitar o desgaste prematuro e garantir a operação eficiente. A estrutura robusta e o design preciso das correias sincronizadoras permitem uma transmissão de potência eficaz e confiável.

Aplicações das Correias Sincronizadoras em Sistemas de Transmissão de Potência

As correias sincronizadoras são amplamente utilizadas em diversas indústrias, incluindo automotiva, manufatura, impressão e embalagem. Em motores automotivos, por exemplo, elas sincronizam o movimento das válvulas com a rotação do virabrequim, garantindo o funcionamento eficiente do motor. Em máquinas industriais, as correias sincronizadoras são usadas para transmitir potência e movimento com alta precisão, contribuindo para a eficiência operacional e redução de custos.

Procedimentos para a instalação de Correias Sincronizadoras

A instalação adequada das correias sincronizadoras é essencial para garantir seu desempenho ótimo e prolongar sua vida útil. A seguir, detalhamos os procedimentos recomendados para a instalação correta dessas correias.

Inspeção Pré-Instalação

Antes de iniciar a instalação, inspecione visualmente a correia e as polias para detectar quaisquer sinais de dano ou desgaste. Verifique se a correia não apresenta rachaduras, cortes ou deformações. Certifique-se de que as polias estão em boas condições e limpas, sem resíduos ou sujeira que possam afetar o desempenho.

Desligamento do Equipamento

Para garantir a segurança durante a instalação, desligue o equipamento e assegure-se de que ele não possa ser ligado acidentalmente. Siga todas as normas de segurança e procedimentos de bloqueio e etiquetagem.

Alinhamento das Polias

O alinhamento correto das polias é crucial para o desempenho da correia. Use ferramentas de alinhamento para garantir que as polias estejam perfeitamente alinhadas. O desalinhamento pode causar desgaste irregular e falhas prematuras da correia.

Tensão Adequada da Correia

A tensão correta da correia é um dos fatores mais importantes na instalação. Utilize um medidor de tensão para ajustar a correia à tensão recomendada pelo fabricante. Correias com tensão inadequada podem escorregar (se estiverem frouxas) ou desgastar rapidamente (se estiverem muito apertadas).

Montagem da Correia

Coloque a correia sobre as polias, garantindo que os dentes da correia se encaixem perfeitamente nas ranhuras das polias. Certifique-se de que a correia esteja centralizada e que não haja torções ou dobras.

Ajuste Final da Tensão

Após posicionar a correia, ajuste a tensão conforme necessário para garantir um encaixe perfeito. Reavalie a tensão com o medidor para garantir que esteja dentro dos parâmetros recomendados.

Verificação do Encaixe e Alinhamento

Gire manualmente as polias para verificar o encaixe da correia e garantir que ela se mova suavemente sem obstruções. Reajuste o alinhamento e a tensão se necessário.

Teste de Funcionamento

Depois de instalar e ajustar a correia, ligue o equipamento e observe seu funcionamento. Verifique se a correia está operando de maneira suave e silenciosa. Qualquer ruído anormal ou vibração pode indicar problemas de alinhamento ou tensão inadequada.

Manutenção Preventiva

Após a instalação, implemente um programa de manutenção preventiva. Inspecione regularmente a correia e as polias para detectar sinais de desgaste ou desalinhamento. Ajuste a tensão da correia conforme necessário e substitua componentes desgastados imediatamente para evitar falhas.

Registro de Instalação e Manutenção

Mantenha registros detalhados de todas as instalações e manutenções realizadas. Isso ajuda a monitorar a vida útil da correia e a identificar padrões que podem indicar a necessidade de ajustes ou substituições futuras.

Desempenho e Eficiência das Correias Sincronizadoras

O desempenho das correias sincronizadoras depende de vários fatores, incluindo a qualidade dos materiais, o design dos dentes e a precisão da instalação. Comparadas a outras soluções de transmissão, as correias sincronizadoras oferecem alta eficiência, baixo ruído e longa vida útil. Estudos de caso demonstram como a utilização de correias sincronizadoras pode melhorar a eficiência e reduzir os custos operacionais em diversas aplicações. A eficiência energética e a confiabilidade são características marcantes das correias sincronizadoras, tornando-as uma escolha preferida em muitos setores.

Inovações e Tendências Futuras em Correias Sincronizadoras

A indústria de correias sincronizadoras está em constante evolução, com inovações em materiais e design. Novos materiais, como compostos de borracha de alto desempenho e poliuretanos avançados, oferecem maior durabilidade e resistência ao desgaste. O desenvolvimento sustentável é uma tendência crescente, com a busca por materiais e processos de fabricação que reduzam o impacto ambiental. Além disso, a integração com sistemas de monitoramento e Internet das Coisas (IoT) permite a manutenção preditiva e a otimização do desempenho. As correias sincronizadoras estão se tornando cada vez mais inteligentes, contribuindo para a eficiência e sustentabilidade industrial.

As correias sincronizadoras desempenham um papel crucial na modernização dos sistemas de transmissão de potência. Sua capacidade de transmitir movimento e força com precisão e eficiência as torna indispensáveis em muitas aplicações industriais e automotivas. Com avanços contínuos em materiais e tecnologias, as correias sincronizadoras continuarão a evoluir, oferecendo soluções ainda mais eficazes e sustentáveis para a indústria. A importância das correias sincronizadoras para a eficiência e confiabilidade dos sistemas de transmissão de potência não pode ser subestimada.